Você sabe o que é e como esse método Kanban pode ajudar você e a sua empresa? Foi durante o turbulento e decisivo século XX, que a indústria automobilística, concentrada até então em empresas americanas e europeias, sofreria uma de suas mais radicais transformações.

De forma drástica, todos os sistemas fabris modernos, bem como nossa forma de trabalhar, se tornariam mais produtivos e organizados. Essa é o contexto do surgimento do Kanban e do Sistema Toyota de Produção (STP). Continue a leitura deste artigo para saber mais!

Taiichi Ohno: o pensador por trás de tudo

Tudo começa com a transferência do engenheiro mecânico sino-japonês Taiichi Ohno (1912-1990) da divisão de teares para a divisão de motores da Toyota. Em 1943, Ohno iniciou sua trajetória como engenheiro responsável pela organização das linhas de produção de veículos. Desde o início, Ohno buscou desenvolver e aprimorar os ideais de redução de desperdícios na produção preconizados por Kiichiro Toyoda, fundador da Toyota.

Em outras palavras, ele tinha como objetivo aumentar a eficiência na produção dos teares a motor que foram, diga-se de passagem, o produto inicial da empresa em 1891, ainda conhecida à época como Toyoda. Sendo assim, Ohno buscou e desenvolveu aprimoramentos que aumentariam a eficiência na produção de veículos e iniciou o redesenho do processo fabril que transformaria a Toyota na maior montadora do planeta.

Porém, antes de chegar lá, seria necessário descobrir uma fórmula que permitisse aos japoneses desbancar a indústria estadunidense de veículos que simbolizava todo o poderio desta nação em termos mundiais, sendo a Ford, junto da General Motors (GM), as duas maiores empresas do ramo automotivo da época.

O mercadinho das ideias

Foi durante uma das incursões nipônicas aos Estados Unidos, numa visita à cidade de Dearborn, em 1956, ao complexo industrial da Ford, que os executivos e engenheiros da Toyota obtiveram respostas que permitiriam fazer frente ao poderio estadunidense na indústria automotiva. Os japoneses ficaram encantados (e assombrados) com a prodigiosa escala que a Ford empregava em seus sistema produtivo.

Milhares de carros em linha sendo montados, grandes estoques de matéria-prima e de materiais permitiam que a empresa produzisse um sem-número de veículos, enchendo os pátios da montadora com filas para além do horizonte de muitas similares. Todos acessíveis à população, parte de um onda de fortuna e bonança notabilizados na prosperidade da nação perfaziam-se em sonhos no imaginário das pessoas, cristalizados na mitologia do american dream (o sonho americano). Ou seja, um conjunto de ideais e de estilos de ser imortalizados na inesquecível produção das décadas por vir.

Porém, uma pergunta perdurava: como competir com tamanho potencial produtivo? Como emular tanta produção e, principalmente, como vender tanto? A única conclusão plausível era a necessidade de se descobrir uma alternativa, um outro método mais adequado à realidade japonesa do pós-guerra e às condições materiais e culturais desse povo.

Foi justamente no mais inesperado dos lugares que se chegou ao insight que eles tão arduamente procuravam, o de como competir com a Ford e a GM. Foi em solo americano, na rede de mercados Piggly Wiggly, que os japoneses encontraram aquilo que procuravam.

Novos caminhos frente aos desafios

Os mercados americanos passavam por sua própria revolução. Até muito recentemente, o “mercado de mercados” funcionava a partir do recebimento de pedidos pelos funcionários que os separavam para posterior entrega a domicílio, sendo estes os responsáveis por lidar com o sortimento e empacotamento de mercadorias.

Porém, tudo se transformou, passando para algo muito semelhante ao nosso tradicional modelo “pegue e leve”, cujos produtos ficavam dispostos um uma gôndola e o papel do consumidor era, ele mesmo, realizar a seleção de seus produtos enquanto os funcionários cuidavam da segurança e da disponibilidade dos itens.

O processo consistia basicamente na seguinte rotina:

- O cliente seleciona os itens que deseja das gôndolas e paga no caixa;

- As gôndolas vazias são identificadas por um colaborador atento;

- Elas são constantemente repostas na quantidade correta de produtos no momento em que acabam ou que estão prestes a acabar.

Pode não parecer muito, mas para quem não tinha por hábito aceitar o desperdício, como a Toyota, esta ideia era revolucionária. Observe:

- Um cliente deseja um carro vermelho;

- O lojista vendo o carro vermelho que tem em estoque e solicita novos carros da montadora;

- A montadora envia os carros que produziu no dia anterior, todos pretos, de acordo com sua previsão de vendas.

Agora imagine que o cliente retorna em busca de mais cinco carros vermelhos para seu negócio. Como não perder essa venda? Como satisfazer este cliente em tempo hábil?

Foi justamente com isso em mente que a equipe da Toyota voltou ao Japão e retomou seus trabalhos com o desafio não de produzir mais carros, mas sim de produzir a quantidade certa no momento certo. Just in time! A ideia era justamente priorizar eficiência na produção oportuna ao invés de escala.

Tecnologia em um pedacinho de papel: rumo ao Kanban

O sistema lean emprega o mínimo de recursos para o máximo resultado.

Misaaki Imai

A mudança de paradigma não foi simples. Estamos falando de um tempo em que computadores como conhecemos eram sonhos na cabeça de engenheiros. O mundo era, essencialmente, movido por iniciativas e pessoas e, foi com isso que os engenheiros da Toyota começaram a divisar um sistema produtivo capaz de entregar exatamente o que se pedia dele.

Inicialmente, a Toyota implementou um novo sistema de produção alinhado com a demanda do mercado, também conhecido como o sistema de puxada ou sistema de produção Lean. Neste sistema, um novo paradigma se desvelava, ao passo que aquilo que se buscava entregar mudava.

- Pequenos lotes no lugar de grandes lotes;

- Personalização ao invés de padronização;

- Produzir o necessário ao invés de produzir o máximo;

- Padronizar processos e reduzir falhas;

- Economia de escopo ao invés de economia de escala.

Estas foram algumas das mudanças estabelecidas. Por meio de um redesenho radical do processo produtivo, os engenheiros da Toyota conceberam uma revolução na produtividade dos sistemas fabris.

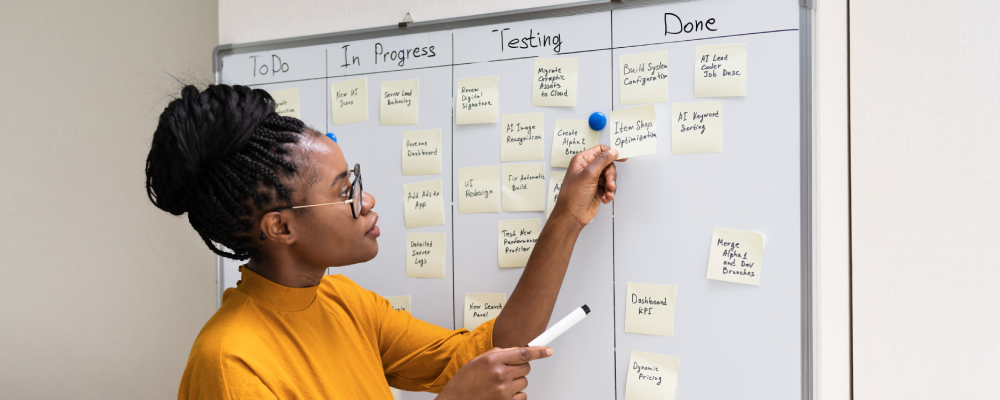

Na imagem acima, podemos ver o papel fundamental da comunicação para a redução de desperdícios. Pode parecer pouco, mas compare esse método de produção com o método empurrado e veja como a comunicação faz toda a diferença. Já no modelo convencional, Ohno observa sobre o fluxo de matéria-prima que “[…] a ideia é fornecer materiais de um processo inicial para um processo final”.

A grande mudança oferecida pelo método Lean é transparência e a precisão com que este passa as demandas para as etapas posteriores. Segundo Ohno:

Olhemos agora para este fluxo de produção na ordem inversa: um processo final vai para um processo inicial para pegar apenas o componente exigido na quantidade necessária no exato momento necessário. Neste caso, não seria lógico para o processo anterior fazer somente o número de componentes retirados (do estoque)? No que tange a comunicação entre os muitos processos, não seria suficiente indicar claramente o que e quanto é preciso?

Em seu livro “O Sistema Toyota de Produção“, Ohno destaca que a ideia foi pensar o processo ao contrário, ou seja, do fim até o início. Isso se assemelha ao processo na Piggly Willy, em que os funcionários repunham apenas o necessário, quando necessário, visando o objetivo final de fornecer para o cliente.

Finalmente, a metodologia estava posta e o diferencial competitivo desenhado. Mas para ser colocada em prática pelos gerentes e engenheiros da Toyota, uma pergunta ainda fazia-se premente: como operacionalizar essa comunicação? Simples, com um quadro e um simples papel com as instruções de produção – modelo, detalhes, quantidade e o prazo de entrega. Ou seja, o Kanban.

O que significa Kanban?

Como a tradução do termo sugere, “Kan” (看) significa placa e “Ban” (板) significa sinalização, sendo o Kanban um sistema visual de controle e acompanhamento das etapas e processos produtivos, ou um quadro de sinalização. Baseado em uma prática simples, o Kanban nada mais é do que uma ferramenta para o controle do trabalho.

Ohno descreve em seu livro como o Kanban era utilizado nas fábricas da Toyota:

O fim da linha de montagem é tomado como o ponto inicial. Baseado nisto, o plano de produção indicando os tipos de carros desejados com sua quantidade e data em que deverão estar prontos vai para o final da linha de montagem, um processo final vai para um processo inicial para retirar apenas o número de peças necessárias, quando elas são necessárias.

Dessa forma, fica claro como a inspiração é uma peça fundamental no ganho de eficiência trazido por esse novo modelo produtivo. O Kanban carregava as informações sobre o que era necessário para entregar cada novo lote. Começava de sua especificação única e ia em direção ao início da linha de montagem, momento em que suas peças estavam disponíveis nas quantidades e tipos certos para a produção.

A flexibilidade da produção permitiu a Toyota oferecer algo único e que efetivamente transformou-se em uma enorme vantagem competitiva. A partir dessa inovação, o que se viu foi um crescimento vertiginoso da empresa no mercado automotivo, tanto no mercado internacional quanto no mercado estadunidense como mostra o vídeo abaixo.

Para além da fábrica, o sistema de produção enxuta também ganhou as cercanias do complexo fabril ao aproximar as fabricantes de peças da montadora, permitindo a circulação de kanbans de produção entre estas empresas (posteriormente conhecidas como sistemistas). Isso se mostrou um pilar muito relevante para a manufatura moderna de veículos, ao permitir uma concentração de recursos e insumos em volta do local de produção – o chão de fábrica.

Sobre a eficiência do Kanban: como ele pode ajudar?

Naturalmente, estamos falando de uma mudança muito mais cultural e sobre técnicas do que meramente da adoção de um sistema com uso de papel para o controle e organização da produção. Falar do método de produção Toyota é falar sobre o Kanban e outros pilares que constituem o método de produção enxuta. Dentre esses, podemos destacar os listados a seguir.

A filosofia do Sistema Enxuto de Produção

Cliente em primeiro lugar:

- Nenhum defeito deve ser passado para o cliente;

- O preço é determinado pelo cliente;

- O pedido exato do cliente deve ser atendido imediatamente.

Pessoas são os recursos de maior valor:

- São as pessoas que tratam os problemas;

- As pessoas querem fazer contribuições valiosas para o mundo;

- A capacidade de desenvolvimento das pessoas é ilimitada.

Melhoria contínua (Kaizen):

- Melhoria de qualidade, redução de custos e do lead time;

- Promover o desenvolvimento das pessoas para alcançar os objetivos propostos e agregar valor ao trabalho.

Foco onde as coisas acontecem:

- É onde as atividades que agregam valor acontecem;

- É onde há mudanças constantes, por isso é necessário estar na área para entender a condição atual;

- Deve-se escutar as pessoas que estão executando as atividades (afinal, quem conhece melhor a operação?).

É a partir destes objetivos que devemos compreender e avaliar o STP, uma vez que, sem isso, dificilmente o sistema de produção japonês teria tido o impacto que teve na indústria.

O Lean se espraia

Se chegou até aqui, é porque você sabe que o STP não termina quando os carros saem da fábrica. Muito pelo contrário, o sistema lean se traduziu em inúmeras práticas de gestão de processos, projetos, conhecimento etc. Você provavelmente já se deparou com esses sistemas, bem como com o Kanban em suas tarefas, times e/ou projetos.

Lean na gestão de projetos

A partir dos anos 1910, a gestão de projetos deu-se por meio do método cascata, em que todas as tarefas para a consecução de um projeto eram descritas e registradas antes do seu início e, posteriormente, desenvolvidas como em uma cascata de atividades e tarefas. O diagrama de Gantt simbolizava a prática dessa metodologia.

Todavia, grandes mudanças foram percebidas a partir da adoção de novas ferramentas de gestão de projetos. Parte dos projetos ficavam incompletos ou eram constantemente reformulados, desperdiçando tempo e recursos escassos e preciosos, frustrando a expectativa de engenheiros, sócios e consumidores de todas as searas.

Como resposta a isso, engenheiros de software criaram o Manifesto Ágil em favor de um novo paradigma de desenvolvimento de software que, recentemente, vem sendo adaptado por um sem-número de negócios. Desde o FBI até mesmo o seu negócio, todos podem se beneficiar da utilização de metodologias ágeis para realizar mais com menos e, sobretudo, criar uma cultura de trabalho que visa colocar a entrega e as necessidades das pessoas acima do plano.

A seguir, estão listados alguns dos principiais pilares do Manifesto Ágil de desenvolvimento de software.

Manifesto Ágil e Kanban: uma conversa

Nossa maior prioridade é satisfazer o cliente por meio da entrega contínua e adiantada de software com valor agregado.

Como em todo negócio, nosso foco é atingir o cliente.

Mudanças nos requisitos são bem-vindas, mesmo tardiamente no desenvolvimento. Processos ágeis tiram vantagem das mudanças visando competitividade para o cliente.

Como todo negócio, customização é um diferencial. Uma comunicação clara abre portas e aproxima clientes e fornecedores.

Entregar frequentemente software funcionando, de poucas semanas a poucos meses, com preferência à menor escala de tempo.

O foco é entregar partes do projeto, software ou não, para serem avaliadas pelo cliente. Ou seja, é manter a comunicação e o ajuste do projeto constantes, visando reduzir o desperdício.

Pessoas de negócio e desenvolvedores devem trabalhar diariamente em conjunto por todo o projeto.

Comunicação é a ferramenta que permite a entrega daquilo que se espera.

Construa projetos em torno de indivíduos motivados. Dê a eles o ambiente e o suporte necessário e confie neles para fazer o trabalho.

Sem pessoas, sem entregas.

Os processos ágeis promovem desenvolvimento sustentável. Os patrocinadores, desenvolvedores e usuários devem ser capazes de manter um ritmo constante indefinidamente.

O fluxo de trabalho é peça fundamental na entrega de resultados, dentro dos requisitos e no prazo estipulado.

As melhores arquiteturas, requisitos e designs emergem de equipes auto-organizáveis.

Times que são capazes de se organizar sozinhos apresentam uma maior eficácia em produzir as entregas esperadas, pois indivíduos motivados e engajados se sentem parte do processo e pensam como donos. Todos dependem um do outro e, como resultado, o engajamento melhora, assim como a produtividade geral.

Em intervalos regulares, a equipe reflete sobre como ser mais eficaz e, então, refina e ajusta seu comportamento de acordo.

Aprender durante a produção é preceito fundamental para atingir a excelência nas entregas e no desempenho do produto final. Para se ter uma ideia do tamanho das aflições enfrentadas por desenvolvedores e empresas de tecnologia, apenas 14% são bem-sucedidos utilizando o método cascata. Enquanto isso, projetos que utilizam de metodologias ágeis veem este número subir para 42%, um número 3 vezes maior!

Sentinela na vanguarda

Um exemplo clássico do poder das metodologias ágeis está no livro “Scrum: a arte de fazer o dobro do trabalho em metade do tempo“, de Jeff Sutherland. O autor, que também é um dos criadores da metodologia SCRUM, relata no livro o caso do desenvolvimento dos novos sistemas internos do FBI.

Nesse sentido, vemos que a concepção de seu novo sistema de inteligência, o Sentinel, consumiu uma grande quantidade de tempo e recursos entre sua concepção em 2003 até o seu abandono em 2010. Entre 2006 e 2009, o projeto seguiu adiante com a empresa de segurança Lockheed Martin, que utilizou os métodos tradicionais de projeto (cascata) com um orçamento de US$ 451 milhões.

Nesse período, a empresa entregou apenas metade das funções do software e consumiu US$ 405 milhões do total do projeto, sendo que, ao contrário do esperado, as funcionalidades implementadas apresentaram um impacto insatisfatório na experiência dos agentes e funcionários do FBI.

Como resultado, o projeto foi abandonado em julho de 2010. O fracasso foi tão retumbante que estimou-se, à época, que seriam necessário mais US$ 35 milhões e seis anos além do prazo inicial para que se entregasse o Sentinel utilizando os mesmos métodos.

Alguns recomeços

Em 2011, o FBI decidiu retomar o projeto Sentinel utilizando uma equipe interna com ajuda do diretor de informações e do diretor de tecnologia da própria agência. Para realizar a tarefa, adotou-se novas diretrizes e práticas. Dentre elas, algumas consideradas extremamente radicais.

Principais medidas para retomada do desenvolvimento do projeto Sentinel

- Redução da equipe de 400 para 45 pessoas, das quais, 15 eram programadores;

- O desenho do projeto foi feito pelo CTO;

- A equipe tinha como objetivo fornecer novas funcionalidades para o Sentinel em períodos curtos de 30 dias e;

- Cada funcionalidade necessitava atender todos os requisitos finais.

A cada três meses, o FBI implantaria as novas funções e recursos construídos nos três protótipos anteriores do sistema em um piloto de campo para testes. O resultado? O projeto foi um sucesso! Sua implementação se completou rapidamente, tendo durado 12 meses por um custo de US$ 30 milhões (comparado com os US$ 451 milhões do projeto inicial, ou seja, 90% a menos).

Agilidade para chamar de sua: além do Kanban

Além dos preceitos, foram criadas inúmeras ferramentas e metodologias ágeis para a gestão de projetos, assim como o Kanban. Dentre elas podemos destacar:

- SCRUM

- 5S

- Just in Time

- 6 Sigma

- Método XP

Existem inúmeras abordagens e metodologias possíveis, sendo o Kanban uma delas. Cada uma com diferentes públicos-alvo e infinitas aplicações. O importante, neste caso, é reconhecer o valor e a contribuição do STP e da obra de Taiichi Ohno na revolução do trabalho. Cada uma dessas metodologias e técnicas tem como foco diferentes aplicações.

Em outras palavras, elas estão sempre passíveis de transposição para a realidade de cada negócio, projeto ou empresa. Por fim, quero de deixá-los com a ideia de que existem ferramentas poderosas e simples para organizar seu trabalho. Tudo de forma a dar mais tempo para aquilo que realmente importa: as pessoas.

Gostou de saber sobre o que há por trás do método Kanban? Então, conheça a história do movimento que inspirou a metodologia Caminho Empreendedor. Acesse!

Este texto foi escrito por Gabriel Segundo, consultor de Inovação na Semente Negócios.

Uma resposta

Muito bem explanado, com informações organizadas e úteis.

Parabéns à Semente!